Los biocombustibles —o combustibles de origen biológico— pueden sustituir parte del consumo de combustibles fósiles tradicionales, como el petróleo, el gas natural o el carbón. Uno de ellos es el biodiesel, que se obtiene a partir de aceites vegetales o grasas animales y reduce las emisiones de hidrocarburos, monóxido de carbono, dióxido de carbono y otros contaminantes. Pero la producción de biodiesel genera un subproducto, el glicerol, cuya valorización representa un desafío para la industria a nivel mundial.

“Hay que buscarle la vuelta al glicerol, es una realidad”, sostuvo Ignacio Pérez, gerente de operaciones de Alcoholes del Uruguay (ALUR), empresa del grupo Ancap, que fabrica biodiesel a partir de aceites de soja, colza-canola, sebo vacuno y aceites vegetales usados.

Actualmente, el glicerol que resulta de la producción de biodiesel se exporta o se vende como energético a las cementeras como sustituto del carbón de coque, explicó Pérez. Pero no hay ninguna alternativa que revalorice este producto a nivel local y a gran escala. Eso es lo que un grupo de jóvenes investigadores está intentando cambiar.

Una bacteria que promueve la economía circular

Cada 10 partes que se generan de biodiesel, se produce una de glicerol. Así lo indicó el licenciado en Biotecnología Nicolás Soriano, de 27 años, que actualmente cursa una maestría en Química e integra un proyecto de biotransformación del glicerol crudo junto a Magdalena Ripoll, Florencia Pirotti y Lorena Betancor. Ellos han logrado convertir este compuesto en otro de mayor valor: la dihidroxiacetona (DHA).

La DHA es, entre otras cosas, el principio activo de los autobronceantes. “Lo que hace es generar una reacción química con la piel que se llama ‘pardeamiento’. Es similar a la que ocurre con el pan cuando se cocina, solo que, en este caso, sin calor”, explicó Soriano.

Pero, ¿cómo pasamos de la industria de los biocombustibles a la de los cosméticos? La magia se debe a la bacteria Gluconobacter oxydans. “La síntesis química que da lugar al biodiesel deja impurezas como el metanol, aceites que no acabaron de reaccionar y metales pesados. Este microorganismo tiene la capacidad de crecer frente a esas impurezas y transformar el glicerol”, sostuvo el experto.

Los procesos que existen a nivel mundial parten del glicerol puro. En este caso, sin embargo, los investigadores decidieron trabajar con la sustancia cruda y purificarla después, cuando ya se convirtió en un producto de mayor valor. Justamente, este valor agregado hace que los costos asociados a la purificación se compensen, comentó Soriano. Además, primero hacen crecer las bacterias y luego las pasan a un medio limpio —el agua— donde sucede la biotransformación. Así, también evitan que las impurezas propias del crecimiento bacteriano aumenten los costos de purificación.

Pérez resaltó que “si la planta de ALUR operara a máxima capacidad, produciría entre 7.500 y 8.000 toneladas de glicerol por año”. En este sentido, revalorizar el subproducto localmente sería una oportunidad de economía circular y “abastecería un mercado que, a priori, por lo que hemos estudiado hasta ahora, tiene ciertas demandas insatisfechas”.

El camino hacia los autobronceantes sostenibles

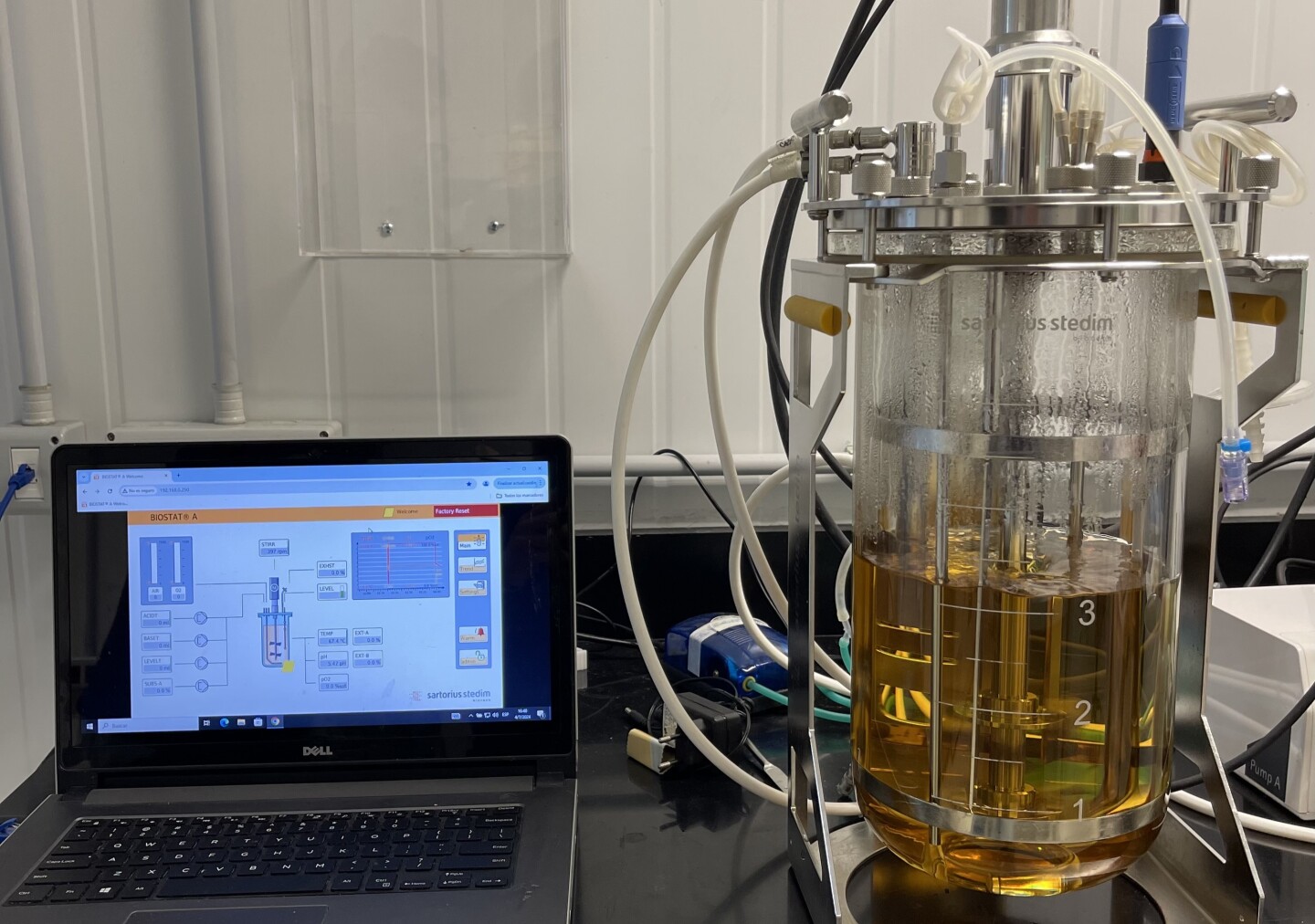

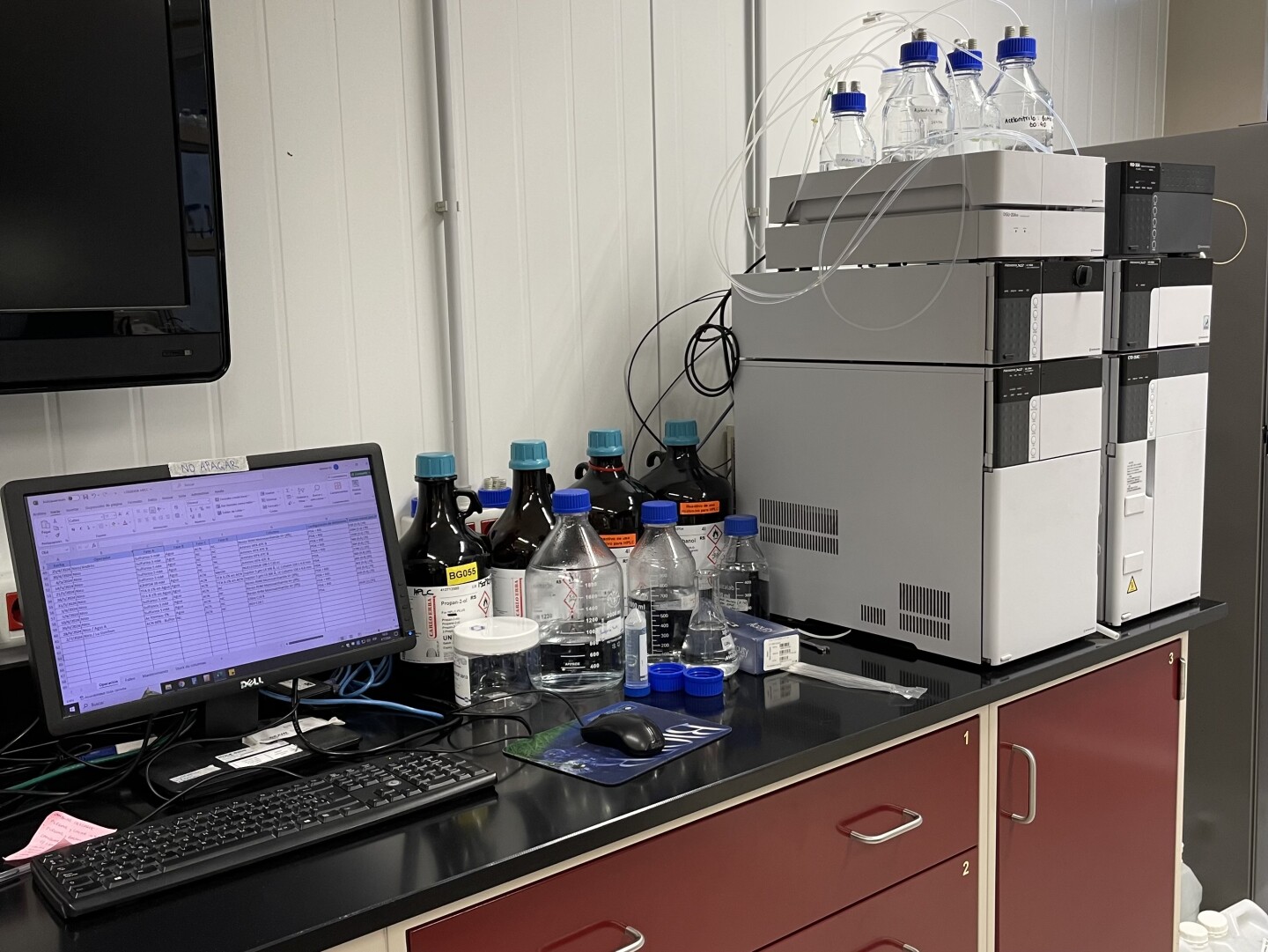

El equipo de biotecnólogos se contactó con ALUR por primera vez en 2018 y el organismo les proveyó muestras de glicerol para que realizaran las pruebas. A su vez, utilizaron el banco de microorganismos del Centro Biotecnológico de Investigación e Innovación (CBI+I) de la Universidad ORT, donde hicieron sus experimentos.

En agosto de 2024, ALUR retomó el contacto con los investigadores “pensando en darle andamiaje al proyecto”, comentó Pérez. “La coyuntura nacional y regional nos ha llevado a trabajar para posicionarnos como uno de los brazos verdes, innovadores y sostenibles de Ancap y creemos que una de nuestras actividades principales dentro de esta nueva etapa tiene que ser la articulación con la academia”, agregó. Para él, se trata de una sinergia ideal: “La academia puede resolver necesidades de la industria con un enfoque innovador y la industria puede llevar la escala de laboratorio a escalas industriales”.

En la misma línea, Soriano contó que su objetivo es implementar el proceso de biotransformación en la planta de ALUR. “Hicimos un esquema con un plan de actividades a dos años y la parte final del proyecto sería escalar a un reactor de 1.000 litros que ellos tienen, que para ellos es una escala demostrativa, pero para nosotros es muchísimo porque venimos del laboratorio”, destacó. No obstante, esos dos años no arrancarán a correr hasta que consigan la financiación necesaria.

“Sería buenísimo poder lograrlo; para ellos, porque agregaría valor a su cadena de producción de biodiesel, y para nosotros, porque sería una aplicación directa de ciencia, algo que en nuestro laboratorio no hemos hecho”, expresó. Hasta ahora, han recibido apoyos de la Agencia Nacional de Investigación e Innovación (ANII) y del Programa de Desarrollo de las Ciencias Básicas (Pedeciba).

Por su parte, Pérez sostuvo que, para empezar, es necesario un estudio de mercado y de factibilidad de producción; luego, optimizar el proceso a escala de laboratorio y después llevarlo a una escala demostrativa. “Primero hay que avanzar en lo otro antes de jugarse a escalar”, subrayó.

-

La lucha contra el cambio climático puede salvar 2 millones de vidas al año, según la OMS

Convierten suero de queso y efluentes cerveceros en biocombustibles: “Podemos ser pioneros”, dice experto de UTEC

El negacionismo climático apunta ahora a las tecnologías verdes; desinformación y 234 desmentidos